Den 9 februari 2022 berättade JonDeTech att man breddar sin verksamhet med mjukvarulösningar och externa sensorer. Samtidigt sa bolaget att man har ett fortsatt fokus på att nå produktionsstart av den egenutvecklade sensorn. Nu har det gått en dryg månad sedan dess så vi följer upp och ställer några frågor till Leif Borg avseende utvecklingen för nano-sensorn.

Kan du inledningsvis beskriva på övergripande sätt hur produktionsprocessen ser ut från ax till limpa?

Produktionsprocessen av vår nanosensor består av några unika och internt utvecklade delprocesser i kombination med ett större antal som är industriellt etablerade.

Utgångspunkten är det basmaterial i plast som vi köper in på rullar om 300 meter. Dessa ger oss cirka 600 ark som jonbestrålas och etsas för att skapa de kanaler som krävs för att få till ett termo-element. Processen för att fylla hålen med två olika metaller sker sedan i kemiska bad. Anledningen till att det krävs två olika metaller är för att skapa en signal baserad på temperaturskillnaden mellan fram- och baksidan av elementet.

Därefter sker övriga delprocesser inom ramen för traditionell produktion inom PCB-industrin (kretskort) där etablerade PCB-företag har utrustning och förmåga att utföra dessa delsteg på ett industriellt tillvägagångssätt.

Kan du berätta lite om den fabless-struktur som ni håller på att färdigställa?

Under hösten 2021 bestämde vi oss för att göra en “full fabless”, alltså en full outsourcing av hela produktionsprocessen medan vi på JonDeTech äger produktdesignen och är kravställare. Beslutet innebar att vi även lägger linan för plätering av nanotrådar nära VarioPrint. Att flytta pläteringen från Stockholm var ett nödvändigt beslut att fatta. Det tog lite tid att nå fram till denna punkt men när väl beslutet var fattat så har det rullat på mycket bra. Utöver att den nya pilotlinan byggs i moduler, vilket gör det möjligt att etablera denna enhet på kort tid, så har även det faktum att vår underleverantör Hofstetter ställt upp på ett enastående sätt möjliggjort att vi får detta gjort förhållandevis snabbt. Hofstetter har hjälp oss med allt från projektledning till att erbjuda oss en plats för pilotlinan – som är en industrialiserad version av den fullskaliga labbmaskinen som finns i Stockholm.

Hur skiljer sig pilotlinan från den i labbet i Stockholm?

Den utrustning vi har i Stockholm har varit bra i ett utvecklingsskede men för att nå hela vägen fram till kommersiella sensorer krävs att vi adderar flera nya funktioner och ser över några av de befintliga. Detta är nödvändigt för att få till den funktionalitet och flexibilitet som krävs för att industriellt kunna köra nuvarande och framtida varianter. För att kunna sälja produkter framöver krävs dessutom att samtliga maskiner är CE-märkta. Det får vi nu.

Pilotlinan är konstruerad för att sätta de rätta parametrarna för kvalitet, yield och repeterbarhet. Eftersom den är byggd i moduler är den även förberedd för expansion och hantering av volymproduktion. Den kommer att ha flertalet möjligheter, extra allt om man så vill, men det är för att kunna testa av och låsa komponenter som skall användas vid högvolymsproduktion.

Ni nämnde också att ni nu har fått tillgång till industriexpertis, på vilket sätt märks det?

Vi har i samarbetet med VarioPrint hela tiden haft tillgång till ett stort antal av deras ingenjörer. När vi nu adderar underleverantörer till VarioPrint breddar vi den kompentensbas vi kan dra nytta av. Vad gäller exempelvis Hofstetter, som är ledande i Europa på metallisering, och Schlötter som är en av de stora leverantörerna av kemikalier för PCB-industrin innebär det att vi nu har tillgång till experter inom varje processteg. Dessutom har de en enorm erfarenhet från arbete med andra kunder, så när de säger “Det här fungerar för 100 andra produkter så låt oss testa på er” så är det förvånansvärt många gånger det fungerar.

Genom att industrialisera arbetet med våra kemibad har Schlötter, vår leverantör av kemikalier, bidragit till att lyfta vår kunskap om denna viktiga delprocess. De har redan introducerat flera industrialiserade lösningar som vi nu utvärderar. Mer arbete krävs, men vi ser tydliga indikationer på att vi kan optimera kvalitet och processtider utifrån dessa nya förutsättningar.

Ni har tidigare sagt att pilotlinan beräknas vara färdigställd under våren 2022, hur ser det ut idag?

Det målet kvarstår. Vi räknar med att pilotlinan kommer att stå klar hos Hofstetters dotterbolag SMF&More i Tyskland i mitten av april. Därefter kan Schlötter, vars verksamhet bara ligger en kort bit därifrån, i samarbete med JonDeTech och Hofstetter starta upp enheten och initiera skarpa körningar med våra paneler. I slutet av Q2 räknar vi med att de första fullskaliga panelerna (A3:or) från det nya flödet kommer att färdigställas. Detta är starten på ett kontinuerligt flöde av A3-paneler där vi löpande kommer att följa progress på prestanda inför kommande verifiering & kvalificering. Resultaten under Q2 förväntas ge bolaget en tydlig bild och tidplan för när vi kan få fram en kommersiellt gångbar produkt.

Hur skulle du sammanfatta övergången till “full fabless”?

En ovärderlig faktor är att vi, såväl internt som externt, lyckats knyta till oss rätt företag och människor med ett stort intresse av att ta vår produkt framåt. Att gå mot “full fabless” är en stor förändring för organisationen eftersom det handlar om att släppa in externa krafter in i processer som tidigare har varit extremt hemliga. Med ögon utifrån får vi nya viktiga insikter vi tidigare saknat.

Att få tillgång till extern kompetens i detta skede är som en ständigt pågående gap-analys där vi löpande får återkoppling som gör att vi kan förbättra processen. Vi utgår ifrån vårt lilla universum medan de kan sätta den i ett större sammanhang då de jobbar med många olika kunder och har stött på de flesta utmaningar vid tidigare tillfällen. Det här gäller många av våra processteg där även de som fungerat bra kan optimeras ytterligare.

För oss internt har det inneburit ett förändrat mindset, vi måste fokusera på att kravställa förväntat utfall på produkt, VarioPrint skall utifrån dessa krav fokusera på att etablera en produktionsprocess för att leverera resultat därefter. Deras expertis utmanar vår design och kräver mer exakt input, men det är något våra ingenjörer i Stockholm nu levererar på.

Sammanfattningsvis så är vi väldigt nöjda med vårt samarbete med VarioPrint och deras etablerade underleverantörer. Ett väl fungerande tvärfunktionellt arbete gör att vi har korta beslutsvägar och ett innovativt samarbetsklimat för att tillsammans etablera ett fungerande produktionsflöde. Att de är dedikerade och tror på produkten är ett styrketecken, tycker vi.

För mer information, kontakta:

Leif Borg, COO, tel: +46 73 810 93 10, mail: [email protected]

Följande dokument kan hämtas från beQuoted

2022-03-18-Intervju-COO-Leif-Borg.pdf

Om JonDeTech

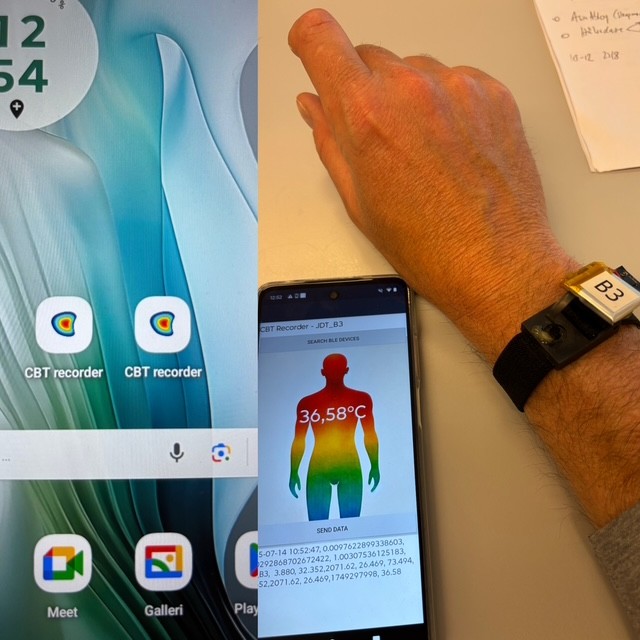

JonDeTech är ett svenskt företag som utvecklar och marknadsför patenterad IR-sensorteknik som bygger på nanoteknologi. Bolagets IR-sensorer är ned till en tiondel så tjock som konventionella sensorer, byggda i plast och kan tillverkas i höga volymer till en låg kostnad, vilket öppnar för en mångfald av applikationer inom bland annat konsumentelektronik och mobiltelefoner. Bolagets grundades 2008 och är noterat på Nasdaq First North Growth Market. Redeye är bolagets Certified Adviser, 08-121 576 90, [email protected], https://www.redeye.se. Läs mer på: www.jondetech.se eller se hur IR-sensorn fungerar på: https://www.youtube.com/watch?v=mORloeCxbPE&t=122s.